労働コストの継続的な上昇と慢性的な労働不足を背景に、多くの企業が完全自動の布ハンガー成形機に注目しています。従来の手動折り曲げや成形に頼る方法と比べて、自動化された設備は効率と一貫性を向上させ、ハンガー生産を再定義しています。

自動化された生産は効率を向上させる

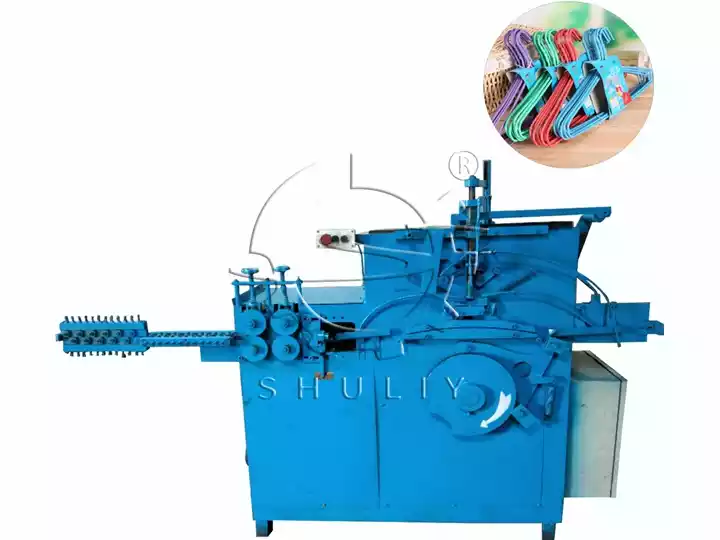

完全自動のハンガー成形機は、給料、矯正、曲げ、成形、切断を一つの操作に統合しています。全工程はプログラム制御されており、人間の介入を最小限に抑えます。

実用面では、標準的な機械は1分あたり25〜40個のハンガーを生産します。1日8時間稼働し、1日あたり12,000〜18,000個を生産し、8〜10人の熟練労働者の生産性に相当します。

同時に、機械は均一な寸法、正確な角度、高い製品の一貫性を確保します。欠陥率は1%未満に抑えられ、手作業よりもはるかに低いです。

コスト削減とROIの向上

最初の設備投資は必要ですが、布ハンガー成形機の長期的な運用コストの利点は非常に大きいです:

- 労働コストは30%〜60%削減され、賃金と管理費用を抑えます。

- 自動成形の高精度により、原材料の無駄を大幅に削減します。

- 生産能力の向上により、単位製造コストは継続的に低下します。

多くの工場は、安定した注文があれば、設備投資を6〜12ヶ月以内に回収できると報告しています。

多様な生産ニーズに対応した簡単操作

最新のハンガー成形機は、タッチスクリーン制御システムと直感的なパラメータ設定を備えており、普通の作業員でも最小限の訓練で操作可能です。

金型の交換やプログラムの調整により、さまざまな仕様やスタイルのハンガーを生産でき、国内販売、EC、輸出の多様なニーズに対応します。

この設備は連続的で安定した運転をサポートし、人員の入れ替わりや経験の差による生産の変動を減らし、工場管理を簡素化します。

どのハンガーメーカーが適していますか?

- 生産能力を拡大し、納品能力を向上させたいハンガーメーカー

- 高い労働コストと採用の課題に直面しているハードウェア加工企業

- 製品の一貫性と納期に厳しい輸出志向の工場

- 手作業から自動化へのアップグレードを計画している中小企業

布ハンガー成形機の専門メーカーとして、私たちは高効率で安定した自動ハンガー製造装置を提供しています。モデル選択や価格についてのご相談は、すべての関心のある方から歓迎します。