日常生活の質が向上するにつれ、人々はハンガーに対して耐久性、美観、環境性能の向上を求めるようになっています。ハンガーマシンの登場により、ワイヤーハンガーの効率的で高品質な生産が可能になりました。主要な工程の一つである表面コーティング技術は、製品の競争力を高める重要な突破口となっています。

効率的な成形と表面保護のバランス

従来のハンガーは使用中に錆や傷、変形しやすいですが、現代のハンガーマシンは高精度の金型と自動速度制御システムを採用し、ワイヤーの正確な曲げと均一な寸法を保証します。

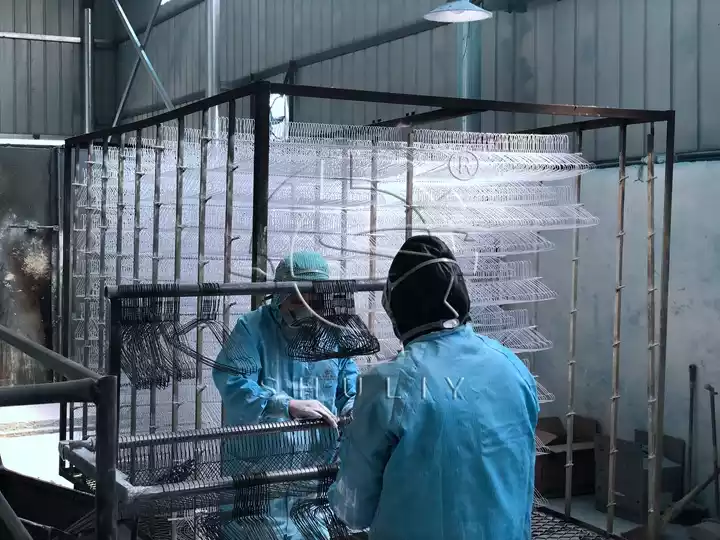

同時に、酸化防止のために、これらのマシンは一般的に亜鉛メッキ、ニッケルメッキ、粉体塗装されたワイヤーを使用し、製品の寿命を大幅に延ばします。

この工程は成形と保護を一体化し、原料のワイヤーから完成品のハンガーまでシームレスに生産できるようにします。これにより効率が向上するだけでなく、各ハンガーがバリや錆のない滑らかな表面を持つことも保証されます。

多様なコーティングは市場の要求に応える

異なるコーティング材料はハンガーに異なる特性を与える:

- 亜鉛メッキコーティング:低コストで錆に強く、最も一般的な経済的選択肢。

- ニッケルメッキコーティング:光沢のある仕上げと優れた耐摩耗性を持ち、高級ハンガーに適しています。

- PVC、ナイロン、PETコーティング:柔らかい質感、滑り止め、耐久性を提供し、衣料品のケアやドライクリーニングに理想的です。

これらの中で、PETコーティング技術はコストが低く、耐腐食性や滑り止め性能に優れているため、ワイヤーハンガーの製造業者により採用が増え、現在の主流のエコフレンドリーなコーティングソリューションとなっています。

自動ワイヤーハンガーマシン

ハンガーマシンはワイヤーの供給、切断、曲げ、成形を自動化するだけでなく、コーティング装置と連携して完全自動の生産ラインを形成することも可能です。

特定のモデルには、ワイヤーの直径やコーティングの種類に基づいて自動的に生産パラメータを調整するインテリジェント制御システムが組み込まれており、一貫した品質を保証します。

この自動化とインテリジェンスの統合により、労働コストが大幅に削減され、生産性が向上し、標準化された製品品質が実現され、企業はスケーラブルでブランド志向の成長を達成できます。

結論

環境の持続可能性と品質の両方を重視する世界的な潮流の中で、高効率ハンガーマシンやエコフレンドリーなコーティング技術の採用が産業の新しい方向性となっています。このアプローチは、見た目と耐久性の両方を求める消費者のニーズに応えるだけでなく、製造企業の市場価値を高めます。